Žica za zavarivanje aluminija

ER5154 AL-MG legura

Stupanj 5154, AL-MG legura žica koristi se za pletenice u koaksijalnom kabelu za zaštitu, s dobrim performansama.

Glavna primjena: fleksibilni koaksijalni kabel, razni audio i video kabel, signalni kabel vozila, mrežni kabel, kabel za prijenos podataka i tako dalje. s

Sljedeći: ER4047 Aluminij Mig zavarivanje žice

Opis proizvoda

ER5154 AL-MG legura žica-aluminij-magnezijska žica otporna na koroziju za industrijsku proizvodnju

Značajke proizvoda

- Otpor korozije: Projektiran sa sastavama aluminij-magnezijskog aluminija da se odupire oksidaciji i održava strukturni integritet u morskom i industrijskom okruženju.

- Zavarivost: Optimizirani za plinski zavarivanje volframa (GTAW) i procese zavarivanja plinskog metala (GMAW), osiguravajući stabilne bazene zavarivanja i minimalnu poroznost.

- Mehanička čvrstoća: Održava vlačnu i prinosnu čvrstoću pogodnu za strukturne primjene u laganoj izradi i sklopu lima.

Opis proizvoda

Žica legura ER5154 Al-MG dizajnirana je za precizno zavarivanje legura aluminij-magnezijskih legura koje se obično koriste u brodogradnji, tlačnim posudama i automobilskim karoserijskim pločama. Njegov kemijski sastav osigurava ravnotežu između otpornosti na koroziju i mehaničkih performansi, podržavajući dugoročnu strukturnu pouzdanost.

Izrađena prema ASTM B535 standardima, žica prolazi stroge postupke kontrole kvalitete, uključujući provjeru kemijskog sastava i provjere dimenzijske konzistentnosti. Njegova kompatibilnost s automatiziranim i ručnim sustavima zavarivanja omogućava integraciju u tijekove rada industrijske izrade s predvidljivim ishodima.

Tehničke specifikacije

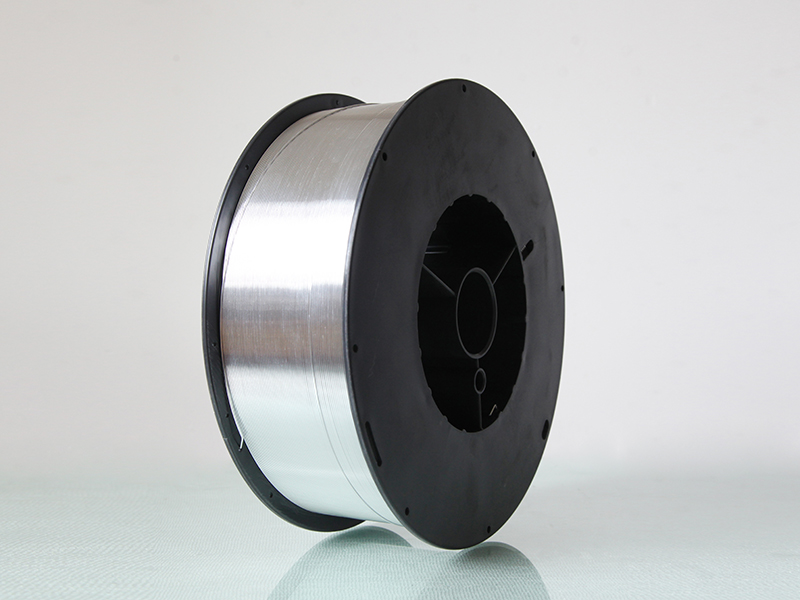

| Promjer | 0,8 mm / 1,0 mm / 1,2 mm |

| Kemijski sastav (WT%) | Al ravnoteža, Mg 4,5–5,5, Mn 0,5–1,0, Si ≤0,25, Fe ≤0,4 |

| Zatečna čvrstoća | 260–310 MPa |

| Snaga popuštanja | 110–160 MPa |

| Produženje | 12–20% |

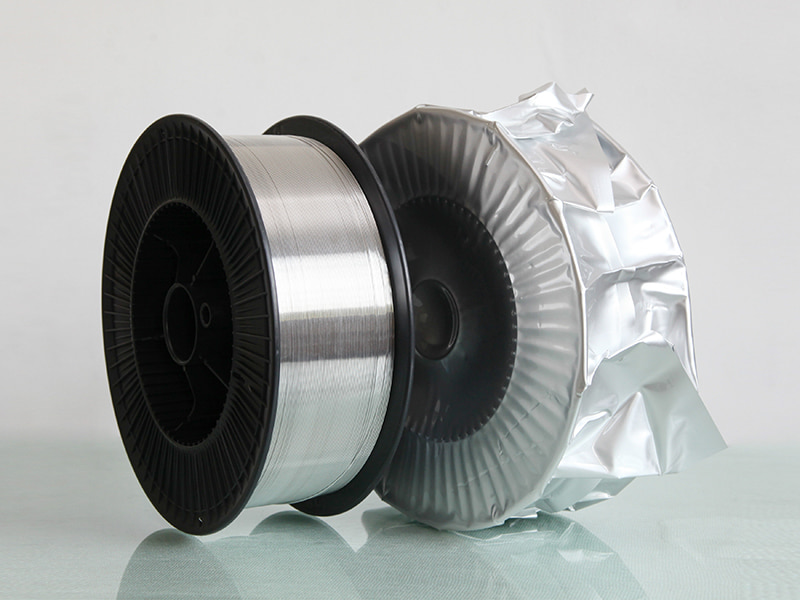

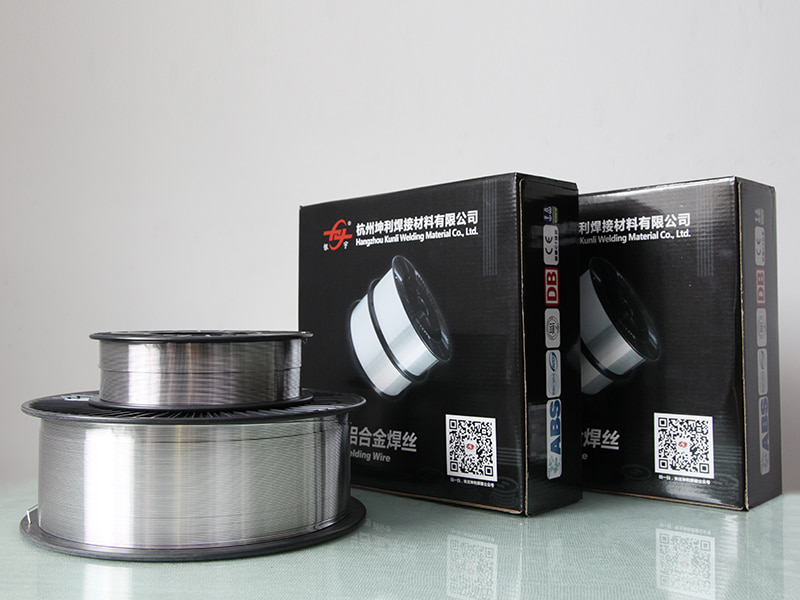

| Žičani oblik | Kalem ili zavojnica, standardno pakiranje 15–25 kg |

Prijava

Ovaj je proizvod prikladan za sljedeće industrijske scenarije:

- Morske i brodogradnje strukture koje zahtijevaju visoku otpornost na koroziju

- Plasne posude i spremnike izrađene od legura aluminij-magnezije

- Automobilske i zrakoplovne komponente koje zahtijevaju lagane, ali izdržljive zavarivanja

FAQ

Koji su postupci zavarivanja kompatibilni s er5154 al-Mg legura?

ER5154 Žica je kompatibilna s plinskim zavarivanjem volframa (GTAW/TIG) i zavarivanjem plinskog metala (GMAW/MIG). Proizvodi stabilne zavare s minimalnom poroznošću i pogodan je za ručno i automatizirano zavarivanje.

Kako ER5154 djeluje u morskim okruženjima?

Sastav aluminija-magnezijskih žica pruža pojačanu otpornost na koroziju protiv izlaganja slanoj vodi. Održava strukturni integritet i sprječava da se korozija pitting ili međugranulara u morskim primjenama prilikom poštivanja odgovarajućih postupaka zavarivanja.

Koji se standardi i certifikate pridržavaju ER5154?

ER5154 se proizvodi u skladu s ASTM B535 i ispunjava kemijski sastav i zahtjeve za mehaničkom imovinom za potrošne materijale za zavarivanje aluminij-magnezijskog zavarivanja. SATCH testiranje osigurava poštivanje industrijskih standarda za vlačnu čvrstoću, čvrstoću prinosa i izduživanje. s

ER5154 AL-MG legura

Dolazi iz Kine,

Marketing u svijet.

-

30+

KORISTI SE U TEHNOLOŠKOM SEKTORU TEŠKE INDUSTRIJE

-

35

GODINE ISKUSTVA U ISTRAŽIVANJU I RAZVOJU

-

200+

ZDRUŽIVANJE VELIKIH INSTITUCIJA ZA ISTRAŽIVANJE I RAZVOJ

-

20+

ZEMLJE I REGIJE GLOBALNE TRGOVINE

Dolazi iz Kine,

Marketing u svijet.

Više od 90% naših operatera na terenu ima stručno i tehničko obrazovanje te dugogodišnje iskustvo u obradi i montaži opreme. Upravo zahvaljujući ovom ujedinjenom, predanom, pionirskom, vještom i iskusnom timu tehnologija i proizvodi tvrtke mogu se neprestano ažurirati i poboljšavati.

Pošaljite nam poruku

Povezani proizvodi

-

Vidi više

Vidi više

5154 Žica za zavarivanje aluminijske legure

-

Vidi više

Vidi više

ER4043 Silikonska aluminijska zavarivačka žica

-

Vidi više

Vidi više

ER4047 Aluminij Mig zavarivanje žice

-

Vidi više

Vidi više

ER5154 AL-MG legura

-

Vidi više

Vidi više

ER5087 Magnezijev aluminijska zavarivačka žica

-

Vidi više

Vidi više

Aluminijska žica zavarivanja ER5183

-

Vidi više

Vidi više

ER5356 Aluminijska zavarivačka žica

-

Vidi više

Vidi više

ER5554 Aluminijska zavarivačka žica

-

Vidi više

Vidi više

ER5556 Aluminijska zavarivačka žica

-

Vidi više

Vidi više

ER1100 Aluminijska zavarivačka žica

-

Vidi više

Vidi više

ER5754 Aluminijska zavarivačka žica

-

Vidi više

Vidi više

ER2319 Aluminijska zavarivačka žica

::: Posljednje vijesti :::

-

Kako skladištiti ER5183 žicu za zavarivanje za o...

Jan 07, 2026

Svaki iskusni zavarivač osjetio je neugodnost suočavanja s poroznošću, krhkim zavarima ili neravnomjernim prodiranjem zrna usprkos solidnoj posta...

-

ER5183 žica za zavarivanje u odnosu na ER5356: K...

Jan 05, 2026

U specijaliziranom svijetu proizvodnje aluminija, odabir ispravnog metala za ispunu ključna je inženjerska odluka koja diktira strukturalni integ...

-

Ključni čimbenici koje treba uzeti u obzir pri o...

Jan 02, 2026

Kvalificirani zavarivači i proizvođači znaju da ključ za jake aluminijske varove počinje mnogo prije paljenja luka. U radu s dobavljačima Žic...

-

Kako optimizirati postavke zavarivanja kada kori...

Dec 31, 2025

Rad s aluminijem predstavlja jedinstvene izazove s kojima se mnogi zavarivači svakodnevno suočavaju. Kad odaberete Žica za zavarivanje alumin...

-

Kako odabir dizajna zgloba utječe na izvedbu ER4...

Dec 29, 2025

Prilikom sastavljanja aluminijskih konstrukcija, zavarivači moraju pažljivo odabrati dodatne metale koji nadopunjuju specifičnu konfiguraciju spo...

-

Koje aluminijske legure dobro funkcioniraju s ER...

Dec 26, 2025

U modernoj proizvodnji aluminija, odabir pravog materijala za punjenje često određuje hoće li zavarena konstrukcija funkcionirati kako je predviđ...

Industry Information Extension

Više informacija o ER5154 AL-MG legura

Primjena ER5154 Aluminij-magnezijska legura za zavarivanje u optimizaciji procesa brodogradnje i zavarivanja

1. Osnovni zahtjevi brodogradnje za žicu zavarivanja ER5154

Materijalno podudaranje:

ER5154 (al-MG3.1-3,9%) kompatibilan je s sastavama marine 5083/5086 matičnih materijala aluminijske legure kako bi se izbjegla elektrokemijska korozija.

Prednosti izvedbe:

Visoka otpornost na koroziju morske vode (mg element tvori gusti oksidni film), male gustoće (lagana), dobra žilavost niske temperature (primjenjiva na polarne brodove).

2. Tipični scenariji i slučajeve primjene

Zavarivanje strukture trupa: MIG zavarivanje paluba, pregrada, bočne ploče i ostali dijelovi.

Posebni dijelovi: Zavarivanje brodskih spremnika s niskim temperaturama zavarivanja ukapljenog prirodnog plina (LNG).

Polje za održavanje: Popravite zavarivanje korozijskih područja magnezija i aluminijskih dijelova trupa.

3. Analiza poteškoća u procesu zavarivanja

Problem s oksidom:

Film Al₂o₃ (talište 2050 ℃) na površini aluminij-magnezijske legure dovodi do tendencije nepravilnog, a potrebna je zaštita argona visoke čistoće (≥99,99%).

Vruća osjetljivost na pukotinu:

Visoki sadržaj magnezija sklon je pukotinama za otklanjanje, a unos topline treba kontrolirati (preporuka: 80-120A, 20-25V).

Defekt poroznosti:

Iznenadna promjena topljivosti vodika uzrokuje pore, a potrebno je strogo čišćenje prije zavarivanja (aceton odmanili se od nehrđajućeg čelika od nehrđajućeg čelika).

4. Ključne mjere za optimizaciju procesa

Optimizacija parametara:

Pulse MIG zavarivanje: frekvencija 50-150Hz, osnovna struja 60A, vršna struja 180A, smanjite unos topline.

Dizajn za zavarivanje s više prolaza: Temperatura međusloja kontrolirana je ispod 100 ℃ (kako bi se izbjegla taloženje faze primljene MG₂SI).

Prilagodba opreme i potrošnog materijala:

Upotrijebite dovodnik žice push-pull (poput fronius push-pull pištolja), unutarnji promjer provodljive mlaznice ≥ 1,5 puta promjera žice zavarivanja.

Omjer zaštitnog plina: AR 30% on poboljšava stabilnost luka (pogodno za zavarivanje debele ploče).

Kontrola kvalitete:

Nerazorna ispitivanja: otkrivanje nedostatka rendgenskih zraka (poroznost ≤ 3%), ispitivanje prodora (površinske pukotine).

5. Usporedba stvarnih efekata primjene

Podaci o slučaju: Nakon što brodogradilište usvoji optimizirani postupak:

Učinkovitost zavarivanja povećala se za 25% (brzina zavarivanja s jednim prolazom dosegla je 50 cm/min);

Vremenska čvrstoća zavarivanja ≥ 290MPa (dostiže više od 90% matičnog materijala);

Ispitivanje spreja za sol 500 sati bez pitting (u skladu s DNV-GL standardima). s